不銹鋼制品管是具有良好的力學性能、耐均勻腐蝕性能和焊接性能,被廣泛應用于工業、化工等行業中。但是,根據實際情況來看,雖然不銹鋼具有良好的耐腐蝕性能,依然會出現晶間腐蝕情況,不利于設施的正常應用,尤其是對于石油、化工行業來說。接下來,正佳不銹鋼就帶你了解不銹鋼制品管晶間腐蝕的形成原因。

所謂的晶間腐蝕指的就是在一種特定的介質內,其中存在的晶粒基體、晶界以及晶間化合物能夠形成微電池效應,該效應能夠導致晶粒間喪失結合力,從而使金屬表面出現了局部的腐蝕。基于晶界與晶粒的差異,就有了貧鉻理論、陽極相理論和晶界吸附理論來解釋金屬材料的晶間腐蝕。

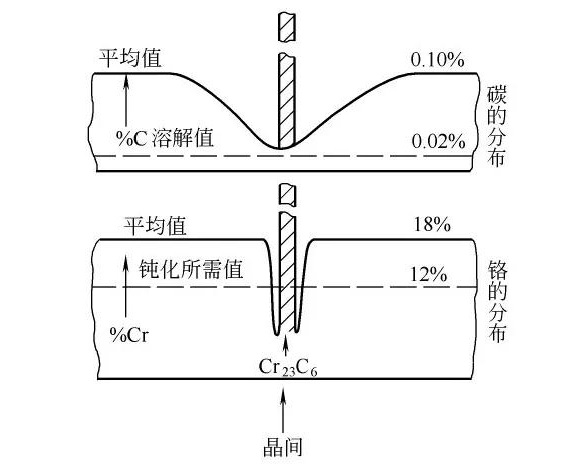

1、貧鉻理論 不銹鋼制品管之所以會出現晶間腐蝕情況,與鉻元素密切相關,在鋼管的生產煉制過程中,在溫度達到400~850℃后,會達到敏化區間,而此時,奧氏體內會因析出碳化鉻,進而生產貧鉻區,給晶間腐蝕的發生形成了隱患。

貧鉻區的產生是不銹鋼焊管晶間腐蝕的重要影響因素,在生產制造過程中,因溫度的升高,碳元素會因溫度的升高而固溶于奧氏體機基體中,在溫度下降時,碳元素會因溫度變化而出現飽和、擴散至晶界的情況,從而會出現析出碳化鉻的情況。總之,可以總結為材料處于特定的腐蝕介質作用下,不銹鋼制品管具有晶間腐蝕敏感性。

2、晶界吸附理論 若不銹鋼管為加熱至1050℃的超低碳級不銹鋼,工作于強氧化環境(如硝酸加重鉻酸鹽),會因材料內部的多種雜質元素而出現晶界吸附情況,進而引發晶間腐蝕情況。

3、陽極相理論 當超低碳不銹鋼,特別是高Cr、Mo鋼在650-850℃受熱后,晶界σ相析出并溶解,在強氧化性介質中仍會產生晶間腐蝕。原因是在晶界形成了由FeCr或MoFe金屬間化合物組成的σ相,或TiC、NbC 等,在強氧化性介質條件下,σ等相發生嚴重的選擇性溶解。

晶間腐蝕可以分別產生在焊接接頭的熱影響區、焊縫或熔合線上,在熔合線上產生的晶間腐蝕又稱刀線腐蝕。從含Ti、Nb穩定化元素的316L不銹鋼管在強氧化介質中的刀線腐蝕發生的部位來看,在熔化焊接時,這個部位曾加熱到固相線附近的高溫,不僅M23C6已全部溶解,而且這類

不銹鋼制品管中的TiC或NbC也已全部溶解。在第二次加熱時,這些碳化物都會沉淀,并且都易于沿晶界進行,在強氧化性介質中,這種晶界沉淀的MC可以被溶解。

以上就是不銹鋼制品管晶間腐蝕的形成原因,分別有貧鉻理論、晶界吸附理論、陽極相理論。這三種理論并不相互抵觸,而是相輔相成的,實際上都是晶界區在腐蝕電池中為陽極,晶粒為腐蝕陰極,因而晶界、相界產生選擇性溶解的結果。